Turnarea sub presiune și turnarea cu nisip sunt cele mai utilizate metode de turnare.

Acest articol explorează diferențele cheie dintre turnarea sub presiune și turnarea cu nisip, examinând factori precum volumul producției, complexitatea piesei, grosimea peretelui, rentabilitatea și proprietățile materialului.

Ce este Die Casting?

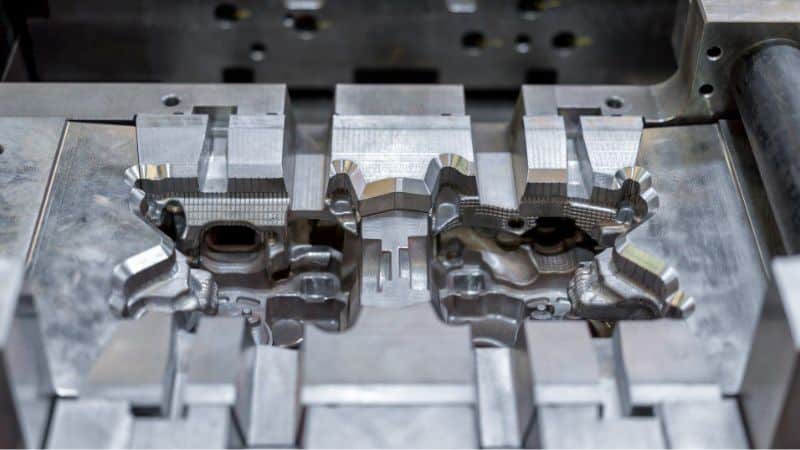

În turnare sub presiune, metalul este topit și injectat sub presiune ridicată într-o matriță de metal, cunoscută și sub numele de matriță. Formele utilizate în turnarea sub presiune sunt de obicei realizate din oțel și pot rezista la temperaturi ridicate, ceea ce permite un proces de fabricație mai rapid în comparație cu turnarea cu nisip. Cavitatea mucegaiului suprafețele sunt proiectate pentru a crea piese complicate cu un nivel ridicat de detalii. Această caracteristică de matriță reutilizabilă duce la un finisaj mai consistent al produselor dumneavoastră.

Iată o schiță de bază a procesului tău de turnare sub presiune:

- Pregătiți matrița: Curăţaţi şi acoperiţi cu un agent de îndepărtare.

- Strângeți matrița: Închideți bine cele două jumătăți ale matriței.

- Injectați metal topit: Metalul topit este forțat în cavitatea matriței sub presiune ridicată.

- Răcire: Metalul se solidifică în forma dorită.

- Eject: Deschideți matrița și îndepărtați turnarea.

Ce este turnarea cu nisip?

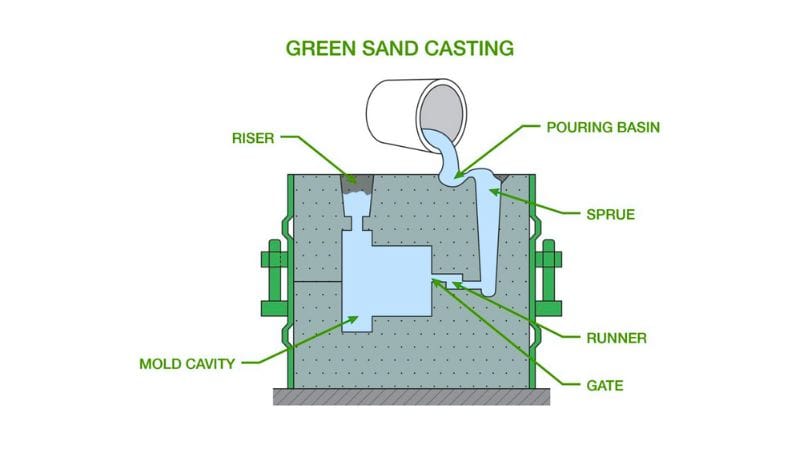

Turnarea cu nisip, spre deosebire de turnarea sub presiune, folosește o matriță făcută din nisip pentru a vă modela piesele metalice. Această metodă este versatilă deoarece poate manipula metale cu un punct de topire ridicat și piese mari. Este una dintre cele mai vechi și tradiționale forme de turnare, cunoscută pentru flexibilitatea sa în materiale și forme.

După ce metalul este turnat în matriță și solidificat, matrița de nisip este spartă pentru a îndepărta turnarea. Spre deosebire de matrițele metalice robuste din turnarea sub presiune, matrițele de nisip sunt utilizate o singură dată, ceea ce poate avea ca rezultat ușoare variații în fiecare turnare și un finisaj mai dur al suprafeței. Cu toate acestea, turnarea cu nisip are un cost de pornire mai mic și este adaptabilă la o gamă largă de metale.

Pentru turnarea cu nisip, procesul de turnare cu nisip implică de obicei:

- Crearea matriței: Împachetați nisip în jurul unui model al părții dvs.

- Eliminați modelul: Odata ce nisipul este compactat, indepartati modelul, lasand o cavitate.

- Turnați metalul topit: Turnați metalul topit în cavitatea matriței de nisip.

- Solidificarea: Acordați timp ca metalul să se răcească și să se întărească.

- Rupe de mucegai: Rupeți matrița de nisip pentru a dezvălui turnarea brută.

- Finisare: Curățați și terminați turnarea după cum este necesar.

Diferențele dintre turnarea cu nisip și turnarea sub presiune?

Iată un grafic pentru ca tu să arunci o privire asupra diferențelor:

| Criterii | Turnare cu nisip | Turnare sub presiune |

| Material matriță | ● Fier (atât turnat, cât și forjat): Excelent pentru componente grele.

● Alamă: Este o soluție pentru o bună rezistență la coroziune. ● Bronz: Oferă o rezistență excelentă la uzură. |

● Zinc: Acesta este cel mai ușor metal de turnat; oferă ductilitate ridicată și rezistență ridicată la impact și este cel mai economic pentru piesele mici.

● Aluminiu: Cunoscut pentru natura sa ușoară, este, de asemenea, foarte puternic și poate rezista la temperaturi ridicate. ● Magneziu: Dacă aveți nevoie de ceva super ușor, dar robust, aceasta este alegerea dvs. |

| Finisaj de suprafață | Finisaj mai dur | Finisaj mai neted |

| Eficiența producției | Eficiență mai scăzută | Eficiență mai mare |

| Cost | Cost mai mic | Cost mai mare |

| Precizie dimensională | Mai puțin precis | Mai precis |

| Versatilitate | Foarte versatil | Mai puțin versatil |

Avantaje și dezavantaje ale turnării sub presiune și turnării cu nisip

Avantajele turnării sub presiune:

- Precizie dimensională mai bună

- Rate de producție mai rapide pentru nevoi de volum mare

- Finisaje netede ale suprafețelor

Contra turnării sub presiune:

- Costuri mai mari de instalare inițială pentru matrițe

- Limitat la metale cu puncte de topire mai mici

- Mai puțin potrivit pentru piese mari sau foarte complicate

Avantajele turnării cu nisip:

- Costuri inițiale mai mici pentru configurarea matriței

- Abilitatea de a turna piese mari și complexe

- Mai multe opțiuni de materiale, inclusiv metale cu punct de topire ridicat

Contra turnării cu nisip:

- Finisaj de suprafață mai dur

- Precizie dimensională mai mică

- Rată de producție mai mică pentru articole individuale

Cum să alegi între turnarea sub presiune și turnarea cu nisip?

Dacă proiectul dvs. necesită precizie ridicată și rate de producție mai rapide și doriți să fabricați un volum mare de componente de dimensiuni mici și mijlocii, turnarea sub presiune este probabil cea mai bună opțiune. În schimb, dacă aveți nevoie de flexibilitate pentru piese mai mari sau lucrați cu volume mai mici unde rentabilitatea este crucială, turnarea cu nisip poate fi mai potrivită.

| Factor | Turnare sub presiune | Turnare cu nisip |

| Volumul de producție | Cel mai bun pentru producția de volum mare | Potrivit pentru producția de volum mic până la mediu |

| Complexitatea părții | Excelează la piese complexe cu geometrii complicate | Mai flexibil pentru modele mai mari și mai simple |

| Grosimea peretelui | Capabil să producă pereți mai subțiri | De obicei rezultă pereți mai groși |

| Finisaj de suprafață | Produce finisaje excelente ale suprafeței | Rezultă finisaje mai dure ale suprafețelor |

| Considerații de cost | Costuri de scule inițiale mai mari, rentabile pentru volume mari | Costuri inițiale mai mici, dar pot implica cheltuieli generale mai mari |

| Proprietățile materialelor | Piese mai puternice și mai durabile datorită presiunii | Versatil cu diverse aliaje, dar poate avea o durabilitate mai mică |

Aplicații ale pieselor de turnare sub presiune și turnare cu nisip

| Metoda de turnare | Industrie | Aplicații | Exemple de produse |

| Turnare sub presiune | Automobile | Fabricare componente pentru motor, piese transmisii | Blocuri motor din aliaj de aluminiu, componente structurale |

| Electronice de larg consum | Componente ușoare și cu design complex | Huse pentru smartphone, carcase pentru laptop | |

| Telecomunicaţie | Componente pentru echipamente de telecomunicatii | Carcase antene, conectori | |

| Aerospațial | Componente ușoare, de înaltă calitate | Carcase de aeronave, pale de turbine | |

| Dispozitive medicale | Carcasele instrumentelor și componentele dispozitivului | Piese din aluminiu prelucrate cu precizie | |

| Turnare cu nisip | Mașini Grele | Componente de mașini mari și grele | Blocuri motoare din fier, angrenaje, scripete |

| Arhitectural | Confectii metalice decorative si ornamentale | Porți, balustrade, sculpturi | |

| Artă și meșteșuguri | Sculpturi unice din metal și piese artistice | Sculpturi din bronz | |

| Generare de energie | Fabricarea palelor si carcasei turbinei | Pale de oțel ale turbinei | |

| Marin | Componente pentru aplicații marine | Fitinguri marine din alama, elice |

Următorul tău proiect cu Moldie Casting

A te angaja în următorul tău proiect cu Moldie Casting înseamnă a te asocia cu o echipă de ingineri cu experiență dedicată furnizării de soluții de turnare sub presiune de înaltă calitate, adaptate nevoilor tale.

Angajamentul nostru față de calitate este întărit de teste și analize riguroase pe tot parcursul procesului de producție a matriței, asigurând durabilitate și întreținere redusă.

Cu o tehnologie avansată și un accent pe satisfacția clienților, Moldie Casting este gata să vă aducă viziunea la viață — contactați-ne astăzi pentru a discuta cum vă putem sprijini următorul proiect!