A fundição sob pressão em câmara quente é um método de fundição em que o metal fundido é injetado diretamente em um molde usando uma câmara embutida, tornando-o ideal para ligas com pontos de fusão mais baixos.

Entender como o processo funciona, quais materiais utiliza e como ele difere da fundição sob pressão em câmara fria fornece uma imagem clara de por que ele continua tão amplamente utilizado. Explorar suas aplicações e componentes de máquinas também mostra como esse método continua a moldar a produção industrial hoje.

Visão geral da fundição sob pressão em câmara quente

Câmara quente fundição sob pressão é um processo de fabricação que utiliza metal fundido injetado sob pressão em uma matriz para formar peças precisas. É mais adequado para metais com baixo ponto de fusão e é valorizado por sua velocidade, precisão e acabamento superficial consistente.

O que é fundição sob pressão em câmara quente?

A fundição sob pressão em câmara quente é um processo em que o sistema de injeção é colocado diretamente em um forno que contém metal fundido. Um êmbolo força o metal líquido através de um bico para dentro de uma matriz de aço, onde se solidifica no formato desejado. Esse método funciona bem para ligas como zinco, magnésio e materiais à base de chumbo. Esses metais fundem rapidamente e fluem facilmente, o que torna o processo rápido e eficiente.

Na prática, os fabricantes usam máquinas de câmara quente para peças de pequeno e médio porte que exigem detalhes finos e superfícies lisas, como componentes automotivos, invólucros de eletrodomésticos e conectores eletrônicos.

Principais vantagens da fundição sob pressão em câmara quente

Apesar de ser a opção mais tradicional em comparação com a fundição sob pressão em câmara fria, a fundição sob pressão em câmara quente ainda é um método de fundição bem estabelecido. Este processo oferece diversos benefícios que o tornam popular na produção em massa, onde o desempenho constante é a chave para o sucesso.

Uma das vantagens mais importantes é velocidade. A conexão direta entre o sistema de injeção e o metal fundido reduz o tempo de manuseio, resultando em ciclos mais rápidos.

Outra vantagem é precisãoA injeção de alta pressão preenche completamente a matriz, criando peças de alta qualidade com tolerâncias rigorosas e excelentes acabamentos superficiais. Isso reduz a necessidade de usinagem secundária.

A fundição sob pressão em câmara quente também é custo-efetivo para grandes tiragens. As matrizes reutilizáveis e os ciclos rápidos reduzem o custo por peça. Além disso, o processo permite paredes finas e formatos complexos, o que ajuda a reduzir o uso de material.

O método também fornece consistência. Cada peça produzida é quase idêntica, o que é essencial para indústrias que exigem componentes intercambiáveis.

Limitações da fundição sob pressão em câmara quente

Apesar de seus pontos fortes, a fundição sob pressão em câmara quente apresenta certas limitações. A mais significativa é a restrição na escolha do material. Somente metais com baixo ponto de fusão, como zinco e magnésio, podem ser utilizados. Ligas com ponto de fusão mais alto, como o alumínio, não podem ser fundidas com este método.

Os custos com ferramentas também podem ser altos. Embora as matrizes sejam duráveis, elas exigem um investimento inicial significativo, o que pode não ser prático para pequenas séries de produção.

O tamanho das peças é outra limitação. Máquinas de câmara quente são mais adequadas para componentes menores, e produzir peças grandes ou pesadas não é eficiente com esse processo.

Por fim, embora o acabamento da superfície seja geralmente bom, algumas peças ainda podem exigir pequenos trabalhos de acabamento para remover rebarbas ou bordas afiadas criadas durante a fundição.

Principais componentes das máquinas de fundição sob pressão de câmara quente

Uma máquina de fundição sob pressão com câmara quente conta com diversas peças integradas que trabalham em conjunto para injetar metal fundido em um molde com velocidade e precisão. Cada componente desempenha um papel específico no controle da temperatura, pressão e fluxo do metal para produzir peças fundidas consistentes.

Câmara Quente e Forno

A câmara quente retém o metal fundido e o mantém a uma temperatura estável para a fundição. Ela é conectada diretamente ao forno, que funde a liga e a mantém em estado líquido. Este projeto reduz as etapas de manuseio e os tempos de ciclo em comparação com sistemas de fusão externos.

O forno geralmente é embutido na máquina de fundição sob pressão. Ele é revestido com material resistente ao calor para suportar a exposição contínua a zinco, magnésio ou outras ligas de baixo ponto de fusão.

Uma vantagem fundamental dessa configuração é que o metal fundido está sempre disponível dentro da máquina. Isso permite ciclos de injeção mais rápidos e reduz o risco de contaminação ou perda de temperatura durante a transferência.

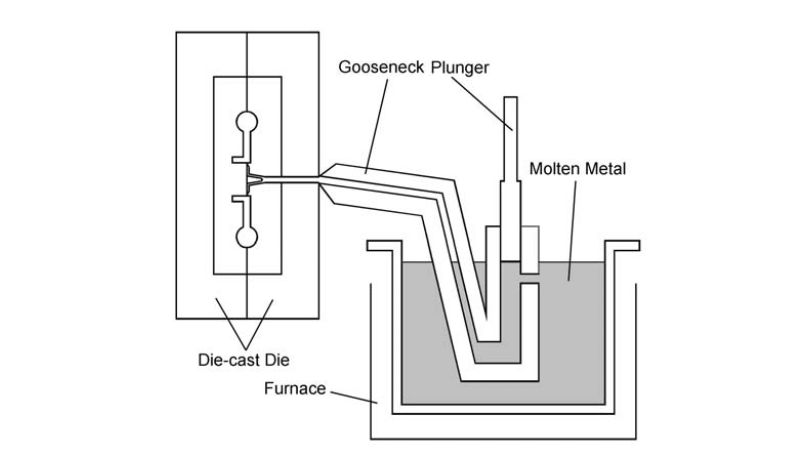

Mecanismo de êmbolo e pescoço de ganso

O êmbolo e o mecanismo de pescoço de ganso transportam o metal fundido da câmara quente para a cavidade da matriz. O pescoço de ganso é um canal em forma de tubo que conecta a câmara quente à matriz. Ele fica submerso no metal fundido, garantindo um fornecimento direto.

O êmbolo opera dentro do pescoço de ganso. Quando acionado, ele empurra o metal fundido para cima através do bico sob pressão controlada. Essa ação deve ser precisa para evitar defeitos como aprisionamento de ar ou enchimento incompleto.

Ligas diferentes podem exigir ajustes na velocidade e na pressão do êmbolo. Por exemplo, o zinco frequentemente precisa de velocidades de injeção mais altas para garantir que o metal preencha seções finas da matriz sem solidificar muito cedo.

Molde e cavidade de molde

A matriz é um molde de aço temperado que molda a peça final. Ela consiste em duas metades: a metade fixa, fixada à máquina de fundição, e a metade móvel, que abre e fecha a cada ciclo.

A cavidade da matriz é o espaço oco dentro da matriz que define a geometria da peça fundida. Ela deve ser cuidadosamente projetada para levar em conta a contração, os caminhos de fluxo e as necessidades de ejeção.

Os canais de resfriamento são frequentemente incorporados à matriz para regular a temperatura e taxas de solidificação. O resfriamento adequado previne defeitos como empenamentos ou irregularidades superficiais e prolonga a vida útil da matriz durante a produção em larga escala.

Processo de fundição sob pressão em câmara quente

Este processo utiliza um forno integrado e um sistema de injeção para lidar com metal fundido diretamente dentro da máquina. Ela depende de pressão controlada para encher a matriz rapidamente e produz peças com formatos consistentes, superfícies lisas e tempos de ciclo curtos.

Processo passo a passo

O processo de fundição sob pressão em câmara quente começa com o metal fundido armazenado em um forno acoplado. O forno mantém o metal a uma temperatura estável, pronto para injeção.

Um mecanismo de “pescoço de ganso” puxa o metal fundido para dentro de um cilindro. Uma vez preenchido, um êmbolo força o metal através de um bico e para dentro do cilindro. cavidade da matriz.

A matriz, feita de aço temperado, molda o metal fundido à medida que ele flui. Depois que a cavidade é preenchida, o metal começa a esfriar e endurecer dentro do molde.

Quando a solidificação atinge um estado estável, a matriz se abre. Pinos ejetores empurram a peça fundida para fora do molde. O ciclo então é reiniciado e o processo se repete para a próxima peça.

Papel da Pressão e Solidificação

A pressão desempenha um papel fundamental para garantir que o metal fundido preencha todo o molde. Sem a força adequada, o metal não alcançaria paredes finas ou pequenas estruturas.

As pressões de injeção típicas variam de 1.500 a 4.500 psi dependendo da liga e do tamanho da peça. Essa pressão evita a formação de bolsas de ar e melhora o acabamento da superfície.

A solidificação ocorre enquanto o metal permanece sob pressão. Isso reduz a contração e fortalece a peça fundida final. O resfriamento uniforme é importante, pois a solidificação irregular pode causar defeitos como empenamento ou porosidade.

A matriz frequentemente inclui canais de resfriamento para controlar a velocidade de solidificação do metal. Esse equilíbrio entre pressão e resfriamento garante que a peça fundida atenda aos requisitos dimensionais e mecânicos.

Tempos de ciclo e eficiência

Uma das principais vantagens da fundição sob pressão em câmara quente é o seu curto tempo de ciclo. Como o forno é integrado à máquina, o metal fundido está sempre disponível para a próxima injeção.

As durações típicas variam de 15 a 60 segundos, dependendo da complexidade e do tamanho da peça. Isso torna o processo adequado para a produção em larga escala de peças de pequeno a médio porte.

A eficiência também advém da redução do manuseio. Os operadores não precisam transferir metal fundido entre máquinas, o que reduz o consumo de energia e melhora a segurança.

O processo funciona melhor com ligas de baixo ponto de fusão, como zinco, estanho e magnésio. Essas ligas permitem ciclos mais rápidos porque aquecem e resfriam mais rapidamente do que metais de alto ponto de fusão.

Aplicações e usos industriais

A fundição sob pressão em câmara quente auxilia na produção de componentes metálicos precisos, onde velocidade, consistência e acabamento superficial suave são essenciais. É mais eficaz com ligas com pontos de fusão mais baixos, tornando-se uma escolha comum em indústrias que exigem produção em larga escala e precisão dimensional confiável.

Componentes automotivos

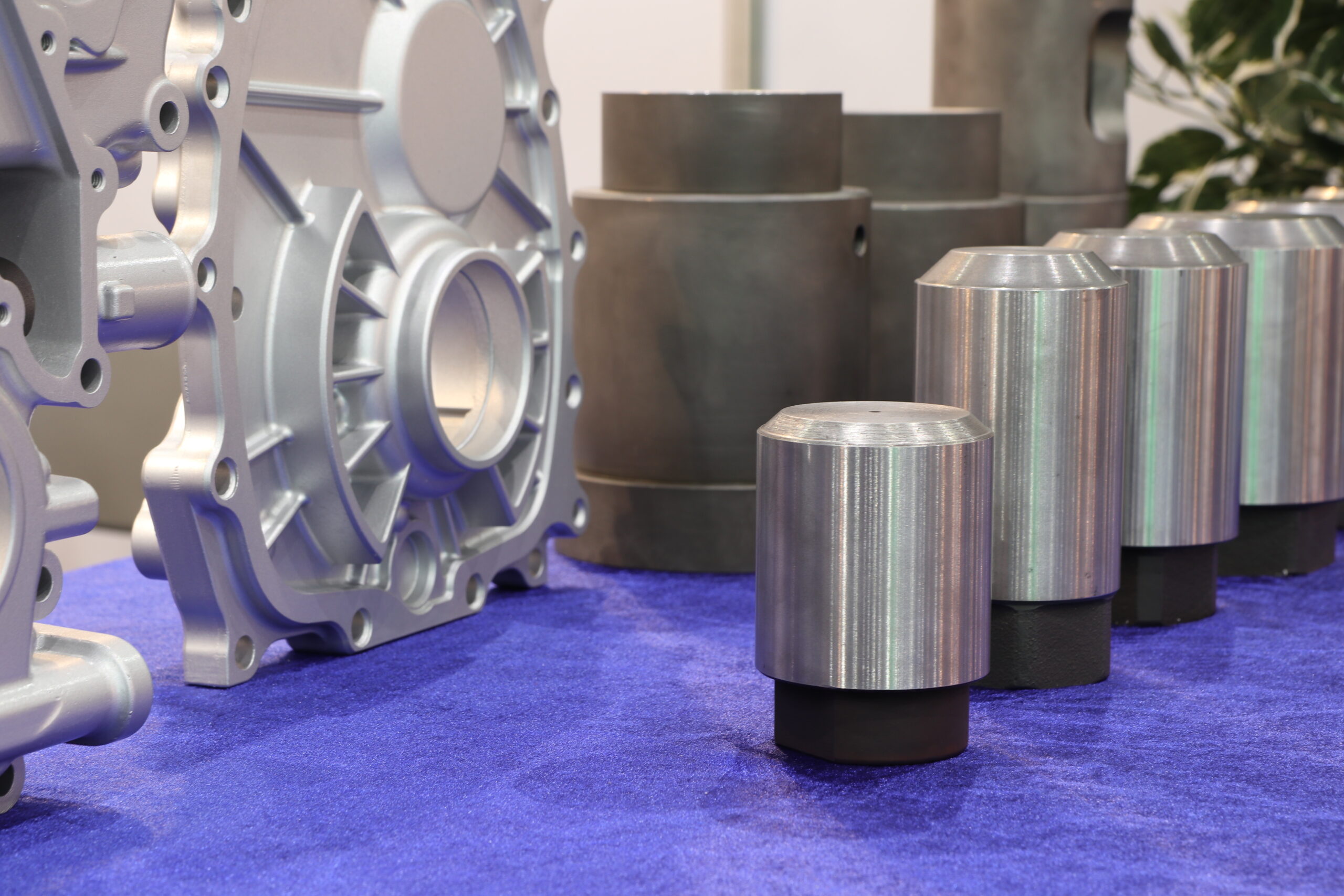

A indústria automotiva utiliza fundição sob pressão em câmara quente para criar peças de pequeno e médio porte a partir de ligas de zinco e magnésio. Esses metais permitem a produção de paredes finas e formas complexas que permanecem resistentes, porém leves.

As partes comuns incluem carcaças de carburador, caixas de transmissão, suportes e componentes do motor. Essas peças se beneficiam da capacidade do processo de manter tolerâncias rigorosas, o que proporciona ajuste e função adequados em sistemas de alto desempenho.

O acabamento superficial liso obtido reduz a necessidade de usinagem secundária. Isso reduz custos e mantém a velocidade de produção elevada. Como a fabricação automotiva exige precisão e durabilidade, a fundição sob pressão em câmara quente oferece um equilíbrio eficiente entre qualidade e produção.

Eletrônicos de consumo e gabinetes elétricos

Os fabricantes de eletrônicos contam com a fundição sob pressão em câmara quente para carcaças compactas e gabinetes. Ligas de zinco são frequentemente utilizadas porque proporcionam resistência, ao mesmo tempo em que permitem paredes finas e detalhes refinados.

Exemplos incluem molduras de smartphones, dobradiças de laptop, conectores e capas de proteção. Essas peças exigem precisão dimensional para se ajustarem a conjuntos eletrônicos sensíveis sem folgas ou desalinhamentos.

O processo também garante um acabamento superficial limpo, importante tanto para a função quanto para a aparência. Invólucros elétricos, como invólucros de interruptores e pequenos componentes de motores, se beneficiam da capacidade do material de resistir ao desgaste e fornecer blindagem contra interferências.

Outras aplicações industriais

Além da indústria automotiva e eletrônica, a fundição sob pressão em câmara quente atende a indústrias que precisam de componentes metálicos duráveis e de baixo ponto de fusão em larga escala. Produtos de hardware como maçanetas, fechaduras e peças de eletrodomésticos são frequentemente produzidos dessa maneira devido à eficiência do processo.

Dispositivos médicos também usam peças fundidas em zinco como carcaças de bombas e conectores de precisão. Estes exigem precisão dimensional consistente para um desempenho confiável.

Em instrumentação e máquinas, o método produz engrenagens, alavancas e carcaças onde a repetibilidade e os acabamentos suaves reduzem a necessidade de processamento adicional. Isso o torna uma opção prática para fabricantes que buscam controle de custos e resultados confiáveis.

Perguntas frequentes

Quais metais são normalmente processados em máquinas de fundição sob pressão de câmara quente?

Este método é comumente usado para zinco, magnésio e outras ligas de baixo ponto de fusão. Esses metais fluem facilmente para os moldes e solidificam rapidamente, tornando-os adequados para o processo. Ligas de alumínio e cobre são geralmente evitadas devido aos seus pontos de fusão mais altos.

A fundição sob pressão em câmara quente pode ser usada para metais de alto ponto de fusão?

Não, não é adequado para metais com alto ponto de fusão, como alumínio, latão ou aço. O contato constante entre o sistema de injeção e o metal fundido danificaria o equipamento nessas temperaturas. A fundição em câmara fria é o método preferido para esses materiais.

Quais são os defeitos comuns associados à fundição sob pressão em câmara quente?

Defeitos típicos incluem porosidade, fechamento a frio e manchas superficiais. Esses problemas geralmente resultam de ar aprisionado, enchimento incompleto ou controle de temperatura inadequado. O monitoramento cuidadoso do processo ajuda a reduzir a ocorrência desses problemas.