Entre os vários materiais usados na fundição sob pressão, o magnésio e o alumínio se destacam devido às suas propriedades e vantagens únicas. Ambos os metais oferecem benefícios distintos que atendem a diferentes aplicações em todas as indústrias.

Este artigo explora as principais diferenças entre magnésio e alumínio no contexto da fundição sob pressão, examinando suas propriedades mecânicas, considerações de peso, implicações de custo e aplicações específicas.

Ao compreender os pontos fortes e as limitações de cada material, os fabricantes podem tomar decisões informadas que otimizam o desempenho, reduzem custos e aprimoram o design do produto em seus respectivos campos.

Importância da seleção de materiais na fundição sob pressão

Ao escolher materiais para fundição sob pressão, é crucial pensar em vários fatores. O material certo pode impactar a qualidade, o custo e o desempenho do seu projeto.

Em termos gerais, há três perspectivas que você deve considerar na fundição sob pressão: densidade, usinabilidade, estabilidade e resistência.

Densidade

A densidade é crucial na fundição sob pressão. Ela afeta diretamente o peso do produto final, o que é crítico em indústrias como a automotiva e aeroespacial, onde a redução de peso é uma prioridade porque materiais de menor densidade podem levar à eficiência de combustível em veículos e melhor desempenho em várias aplicações.

Usinabilidade

A usinabilidade afeta a facilidade e o custo das operações de pós-fundição, como perfuração, fresamento ou rosqueamento. Melhor usinabilidade pode reduzir o tempo de produção e o desgaste da ferramenta, levando a economias de custo na fabricação.

Estabilidade e Força

Estabilidade e resistência são essenciais porque determinam as propriedades mecânicas e o desempenho do produto final e influenciam a durabilidade, confiabilidade e adequação do produto para aplicações específicas.

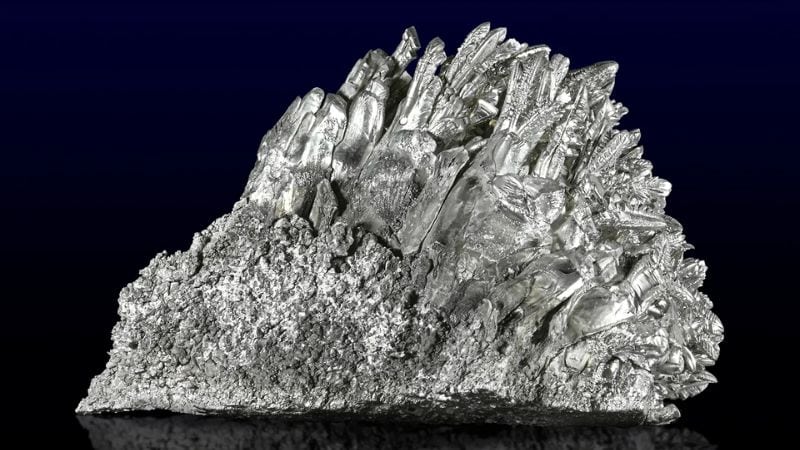

O que é magnésio?

Magnésio é o metal estrutural mais leve e é frequentemente usado em aplicações onde a redução de peso é crítica. Ele apresenta uma densidade de cerca de 1,74 g/cm³.

Propriedades da liga de magnésio

As ligas de magnésio são celebradas por seu baixo peso e alta relação resistência-peso. Essas ligas são cerca de um terço mais leves que as ligas de alumínio.

Ligas de magnésio também são boas condutoras de calor. Seu ponto de fusão é em torno de 650°C (1.202°F), que é menor que o do alumínio. Isso as torna adequadas para certas aplicações térmicas.

Em termos de resistência à corrosão, ligas de magnésio são frequentemente vistas como inferiores às ligas de alumínio. Elas podem corroer mais facilmente, especialmente em ambientes salgados ou úmidos. Normalmente, revestimentos protetores são aplicados em peças de magnésio para combater esse problema.

O que é alumínio?

Alumínio é leve e tem uma densidade de aproximadamente 2,7 g/cm³. Embora não seja tão leve quanto o magnésio, ainda é muito mais leve do que muitos outros metais, como o aço.

Características da liga de alumínio

As ligas de alumínio são conhecidas por seu excelente equilíbrio de força, leveza e resistência à corrosão. Com um ponto de fusão de 660°C (1.220°F), essas ligas são versáteis para vários usos. Elas são amplamente empregadas nas indústrias aeroespacial, automotiva e de construção.

Ligas de alumínio também mostram alta condutividade elétrica, o que as torna úteis para aplicações elétricas. Em termos de condutividade térmica, elas também têm bom desempenho e são frequentemente usadas em dissipadores de calor e outros sistemas de resfriamento.

A densidade das ligas de alumínio é maior do que a das ligas de magnésio, mas ainda baixa. Isso as torna mais fáceis de moldar e trabalhar sem comprometer o peso significativo. Esse equilíbrio de atributos torna as ligas de alumínio uma escolha popular em muitos campos.

Magnésio vs. Alumínio: Como escolher o certo?

Aqui está uma tabela para você comparar esses dois metais:

| Propriedade | Magnésio | Alumínio |

| Densidade | Mais leve (1,74 g/cm³) – cerca de 33% mais leve que o alumínio | Mais pesado (2,70 g/cm³) – aproximadamente um terço mais pesado que o magnésio |

| Força | Boa relação resistência-peso, mas menor resistência à tração | Maior resistência à tração e melhor estabilidade sob estresse |

| Usinabilidade | Mais fácil de usinar, exigindo menos pressão de corte | Boa usinabilidade, mas geralmente requer mais esforço do que o magnésio |

| Acabamento de superfície | Acabamento de superfície superior; mais liso que o alumínio | Bom acabamento superficial, mas pode exigir processamento adicional |

| Custo | Mais caro devido aos custos de matéria-prima e processamento | Geralmente mais barato, com menores custos de produção |

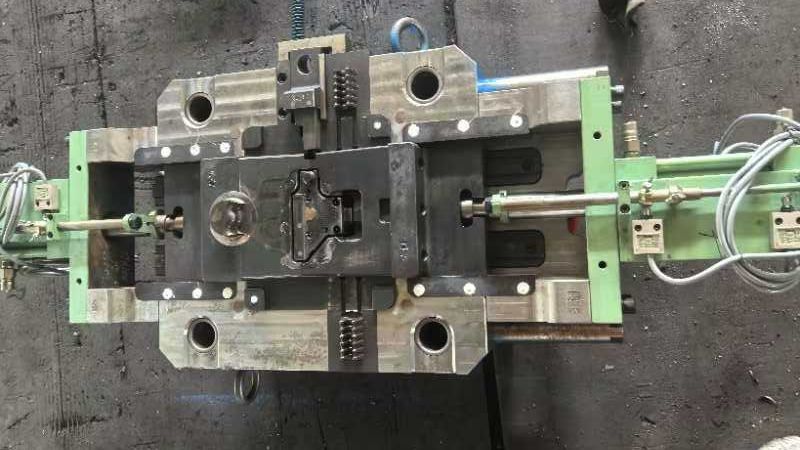

| Processo de Fundição | Normalmente usa fundição sob pressão em câmara quente | Normalmente usa fundição sob pressão em câmara fria |

| Resistência à corrosão | Baixa resistência à corrosão; requer revestimentos para proteção | Excelente resistência à corrosão |

| Condutividade térmica | Melhor condutividade térmica | Boa condutividade térmica, mas inferior à do magnésio |

| Tempo do ciclo de produção | Ciclos de fundição mais curtos devido à solidificação mais rápida | Ciclos de fundição mais longos em comparação com o magnésio |

| Precisão dimensional | Alta precisão dimensional e estabilidade | Alta estabilidade dimensional, adequada para formas complexas |

| Reatividade ambiental | Mais reativo; requer revestimentos protetores | Menos reativo às condições ambientais |

| Aplicações | Ideal para peças leves em automóveis e eletrônicos | Amplamente utilizado em vários setores, incluindo automotivo e aeroespacial |

Quais são as vantagens da fundição sob pressão de magnésio?

A fundição de magnésio oferece vários benefícios que a tornam uma escolha popular em vários setores.

- Relação força-peso: O magnésio se destaca pela excelente relação resistência-peso, o que auxilia em aplicações onde a redução de peso é crucial.

- Boa fundibilidade:As ligas de magnésio têm alta fluidez, permitindo que características complexas e paredes finas sejam fundidas facilmente.

- Excelentes propriedades de blindagem EMI/RFI: O magnésio fornece boa blindagem contra interferência eletromagnética e de radiofrequência, tornando-o ideal para componentes eletrônicos

- Custo-eficácia: Embora o magnésio possa custar mais inicialmente, ele oferece economia em outras áreas. Ciclos de fundição mais rápidossignifica que a produção pode ser mais rápida e as temperaturas de trabalho mais baixas ajudam a prolongar a vida útil da matriz. Ferramentas de usinagem mais duráveis e velocidades de usinagem mais rápidas também contribuem para a eficiência de custos ao longo do tempo.

- Excelentes propriedades de amortecimento de vibração e ruído: Quando usados em produtos, os componentes de magnésio podem reduzir vibrações e ruídos indesejados.

- Alta precisão dimensional e estabilidade: As ligas de magnésio têm boa estabilidade térmica, o que significa que mantêm bem sua forma e dimensões sob condições variáveis de temperatura.

- Reciclabilidade total: Ele pode ser derretido e reutilizado diversas vezes sem perda significativa de propriedades.

Quais são as vantagens da fundição de alumínio?

A fundição de alumínio oferece muitos benefícios que a tornam uma escolha popular em vários setores.

- Relação resistência-peso: O alumínio tem uma excelente relação resistência-peso. Isso significa que ele pode suportar cargas significativas sem adicionar muito peso.

- Custo-efetividade:Menores custos de material e processos de produção eficientes ajudam os fabricantes a economizar dinheiro. Além disso, peças de alumínio geralmente exigem menos trabalho de acabamento, reduzindo ainda mais o tempo de produção e os custos.

- Resistência à corrosão: O alumínio forma naturalmente uma camada protetora de óxido, o que o torna resistente à corrosão. Isso é especialmente útil em ambientes expostos à umidade e produtos químicos, proporcionando longevidade e durabilidade às peças fundidas.

- Condutividade térmica: O alumínio tem boa condutividade térmica, o que significa que ele dissipa calor de forma eficiente. Isso o torna ideal para uso em dissipadores de calor, invólucros eletrônicos e outras aplicações onde o gerenciamento de calor é essencial.

Aplicações de alumínio fundido e magnésio

Magnésio e alumínio são usados extensivamente em vários setores devido às suas propriedades únicas. Eles encontram aplicações significativas nas indústrias aeroespacial, automotiva, eletrônica e de construção.

Usos aeroespaciais e automotivos

Alumínio é amplamente utilizado na indústria aeroespacial para construir estruturas de aeronaves.

- Componentes de aeronaves: Longarinas de asa, estruturas de fuselagem, peças de trem de pouso

- Peças do motor:Carcaças de turbinas, carcaças de compressores

- Componentes do satélite:Estruturas, carcaças

- Peças do foguete:Tanques de combustível, componentes do motor

Magnésio, por outro lado, suas propriedades leves o tornam valioso para aplicações aeroespaciais.

- Componentes de aeronaves

- Componentes de satélite

- Partes de mísseis

No automotivo indústria, alumínio encontra aplicações em painéis de carroceria e componentes de motor, devido à sua durabilidade e usinabilidade.

- Componentes do motor: Cabeçotes, blocos de motor, caixas de transmissão

- Partes estruturais:Componentes do chassi, peças de suspensão

- Partes do corpo:Molduras de portas, jantes, reforços de para-choques

- Componentes internos:Volantes, armações de assentos, estruturas de painéis de instrumentos

Magnésio, embora menos comum, está ganhando força para aplicações estruturais devido ao seu peso leve e capacidade de reduzir a massa geral do veículo.

Fundição de magnésio são comumente usados em aplicações automotivas, incluindo:

- Blocos de motor:Os blocos de motor de magnésio podem ser até 50% mais leves que os blocos de ferro fundido tradicionais, melhorando a eficiência de combustível.

- Casos de transmissão:O baixo peso e a excelente condutividade térmica do magnésio o tornam ideal para caixas de transmissão.

- Volantes:As propriedades de alta resistência e amortecimento de vibração do magnésio ajudam a reduzir a fadiga do motorista.

- Estruturas do painel de instrumentos

- Estruturas de assento

- Painéis internos da porta

Eletrônicos e produtos de consumo

Alumínio é usado na fabricação de dissipadores de calor e radiadores, essenciais para resfriar dispositivos eletrônicos. Você frequentemente encontrará alumínio em laptops devido às suas boas propriedades de transferência de calor e robustez.

- Gabinetes para laptops, smartphones, tablets

- Dissipadores de calor para processadores e outros componentes eletrônicos

- Gabinetes para equipamentos de rede e telecomunicações

- Quadros e chassis para servidores e hardware de data center

Magnésio torna seus dispositivos não apenas mais leves, mas também melhores no gerenciamento de calor.

O setor eletrônico utiliza peças fundidas em molde de magnésio para:

- Molduras para laptop:O magnésio permite designs de laptops mais finos e leves.

- Molduras para celulares: O magnésio permite designs de smartphones mais finos, mantendo a resistência.

- Corpos de câmera:O magnésio proporciona resistência e amortecimento de vibração para caixas de câmeras.

- Gabinetes eletrônicos:O magnésio oferece excelentes propriedades de blindagem EMI/RFI.

Aplicações Industriais e de Construção

Em ambientes industriais, alumínio é preferido por sua alta resistência e resistência à corrosão, tornando-o ideal para máquinas e equipamentos pesados. Também é usado na construção para aplicações estruturais como andaimes e estruturas de construção.

Magnésio oferece excelente usinabilidade e é usado em aplicações industriais onde a redução de peso é crucial. No entanto, seu uso na construção é menos difundido.

Considerações sobre a fabricação de alumínio e magnésio

Usinabilidade e Conformabilidade

Você descobrirá que o magnésio é mais fácil de cortar e moldar. Ele gera menos calor durante a usinagem, reduzindo o desgaste das ferramentas. O alumínio, particularmente a liga 6061, também oferece boa usinabilidade, mas pode exigir equipamento mais robusto devido à sua maior densidade.

Ligas de alumínio são frequentemente mais adequadas para processos de conformação como dobra e estampagem devido à sua maior ductilidade. O magnésio pode ser mais quebradiço e propenso a rachaduras durante esses processos.

Técnicas de soldagem e união

Quando se trata de soldagem, ligas de alumínio como 6061 são mais tolerantes. Você pode usar técnicas comuns de soldagem, como TIG e MIG. O alumínio requer atenção para evitar problemas como porosidade, mas geralmente é mais fácil de soldar em comparação ao magnésio.

O magnésio, por outro lado, tem requisitos específicos. Ele é altamente inflamável quando pulverizado ou raspado fino. Ajudaria se você tivesse técnicas e precauções de soldagem especializadas. Usar gases inertes pode ajudar a prevenir a ignição, mas o processo geral pode ser mais complexo e custoso.

Perguntas frequentes

Existe uma diferença significativa de custo entre os materiais de magnésio e alumínio?

Sim, há uma diferença de custo. O alumínio é geralmente mais econômico e amplamente disponível em comparação ao magnésio. O custo mais alto do magnésio vem de seu complexo processo de extração e refino. Dependendo do seu orçamento e necessidades, essa diferença de custo pode ser um fator crítico.

Você pode explicar as vantagens de usar magnésio em vez de alumínio para produtos desodorantes?

Desodorantes à base de magnésio são geralmente considerados mais amigáveis à pele e menos propensos a causar irritação em comparação aos à base de alumínio. O magnésio neutraliza o odor sem bloquear os poros, enquanto os compostos de alumínio funcionam obstruindo temporariamente as glândulas sudoríparas. Isso torna o magnésio uma escolha preferida para pessoas com pele sensível ou aquelas que procuram opções de desodorantes naturais.