Die Mold-Flow-Analyse ist ein Simulationsverfahren, das beim Kunststoffspritzguss eingesetzt wird, um vorherzusagen, wie sich geschmolzener Kunststoff durch eine Form bewegt. Durch die Durchführung dieser Tests am Computer können Hersteller wichtige Elemente wie Angussposition, Wandstärke und Materialauswahl anpassen. Das reduziert kostspielige Fehler und spart wertvolle Zeit.

Für alle, die an der Entwicklung oder Herstellung von Spritzgussteilen beteiligt sind, führt das Verständnis der Formflussanalyse zu besseren Entscheidungen, weniger Überraschungen und schnelleren Produktionsabläufen.

Grundprinzipien der Mold Flow-Analyse

Mithilfe der Mold Flow Analysis können Ingenieure das Verhalten von geschmolzenem Kunststoff in einer Form beim Spritzgießen beobachten. Durch die Analyse von Fließmustern, Füllverhalten und wichtigen Variablen wie Druck und Temperatur können Hersteller die Produktqualität verbessern und kostspielige Werkzeugwechsel vermeiden.

Simulation des Fließens geschmolzener Kunststoffe

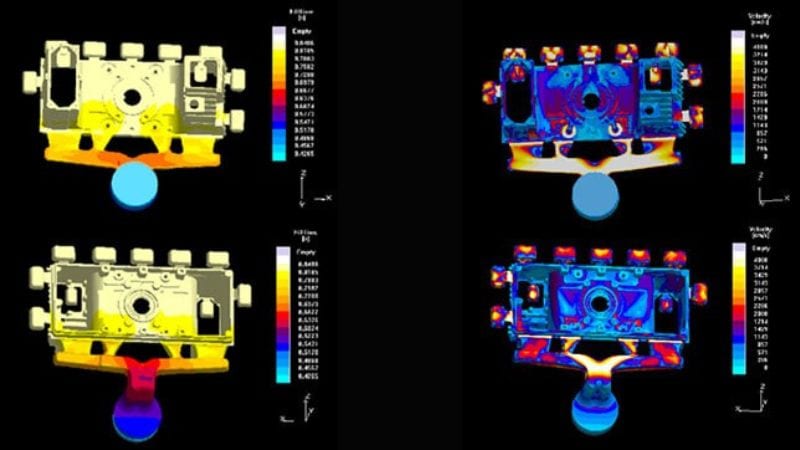

Die Mold Flow Analysis nutzt computergestützte Engineering-Tools (CAE), um eine virtuelle Simulation des Spritzgussprozesses zu erstellen. Die Software berechnet anhand eines 3D-Teilemodells, wie geschmolzener Kunststoff jeden Teil der Formkavität ausfüllt.

Während der Simulation werden der Verlauf und die Geschwindigkeit des Kunststoffflusses detailliert dargestellt. Dies hilft, Bereiche zu erkennen, in denen sich das Harz möglicherweise zu langsam bewegt, stecken bleibt oder nicht vollständig ausgefüllt wird.

Ingenieure können auch verschiedene Injektionspunkte oder Gate-Positionen testen, bevor sie sich für eine Formenbau. Durch die Visualisierung der Kunststoffbewegung können sie die Teilemerkmale frühzeitig anpassen, um Probleme wie Lufteinschlüsse oder unvollständige Abschnitte zu vermeiden.

Vorhersage des Füllverhaltens

Das Füllverhalten ist eines der wichtigsten Ergebnisse der Mold Flow-Analyse. Die Software sagt voraus, ob der geschmolzene Kunststoff alle Bereiche der Form problemlos und gleichmäßig erreicht.

Mögliche Probleme wie Bindenähte, Zögerungsstellen oder Lufteinschlüsse werden im Teilemodell hervorgehoben. Bindenähte entstehen dort, wo verschiedene Fließfronten aufeinandertreffen, was zu Schwachstellen im Produkt führen kann.

Mit diesen Informationen können Ingenieure die Wandstärke anpassen, das Layout modifizieren oder bessere Angusspositionen wählen, um die Füllung zu verbessern. Sie nutzen diese Vorhersagen, um Fehler zu vermeiden, Abfall zu reduzieren und sicherzustellen, dass das fertige Produkt dem beabsichtigten Design genau entspricht.

Druck- und Temperaturverteilung

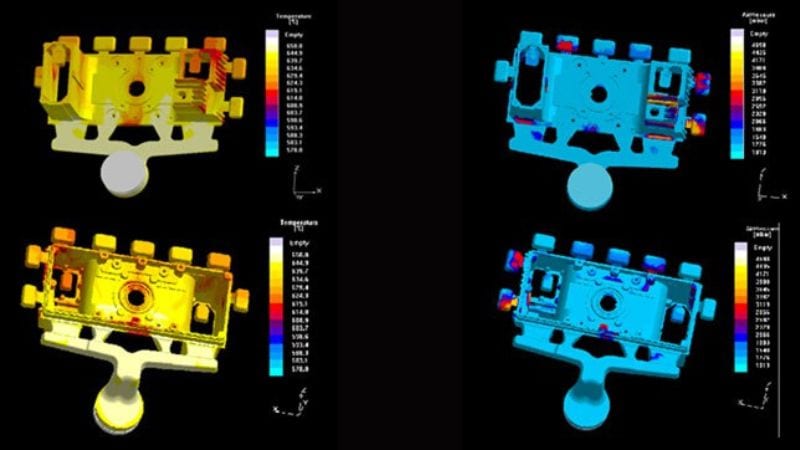

Die Mold Flow Analysis simuliert außerdem Druck und Temperatur in der Form während des Füllens und Abkühlens. Sie verfolgt, wie viel Einspritzdruck an verschiedenen Stellen benötigt wird und wie sich die Wärme durch die Formwände und den Kunststoff selbst bewegt.

Mithilfe dieser Daten lassen sich Bereiche mit hohem Druck ermitteln, die Grate, Einfallstellen oder sogar Schäden an der Form verursachen können. Temperaturkarten zeigen, wo der Kunststoff zu schnell oder zu langsam abkühlen kann, was zu Verformungen oder Schrumpfungen führen kann.

Durch das Verständnis dieser Druck- und Temperaturgradienten können Hersteller die Kühlsystem, verbessern die Zykluszeit und senken das Fehlerrisiko. Das Endergebnis ist ein vorhersehbarerer, effizienterer und kostengünstigerer Spritzgussprozess.

Optimierung des Formen- und Teiledesigns

Die Mold-Flow-Analyse hilft Ingenieuren, häufige Defekte zu erkennen und zu vermeiden, bevor teure Werkzeuge hergestellt werden. Dieser Prozess verbessert die Gesamtqualität der Teile, indem er sich auf entscheidende Elemente konzentriert: Formlayout, Teileform, Materialverwendung und wie Kunststoff in die Form gelangt und sich darin bewegt.

Formdesign und Kavitätenkonfiguration

Effizientes Formendesign beginnt mit einer sorgfältigen Kavitätenkonfiguration. Anzahl und Anordnung der Kavitäten beeinflussen die Produktionsleistung, aber auch die Füllbalance und die Abkühlraten.

Eine gut konzipierte Kavität reduziert Abweichungen zwischen Teilen. Die Mold-Flow-Analyse prognostiziert, wie sich geschmolzener thermoplastischer Kunststoff wie PC oder ABS durch die einzelnen Kavitäten bewegt. So können Konstrukteure frühzeitig auf Probleme wie ungleichmäßiges Packen oder Temperaturunterschiede reagieren.

Zu den wichtigsten Designmerkmalen gehören Trennlinien Position, Auswerferstellen und Kühlkanalführung. Simulationen zeigen, wo Anpassungen erforderlich sind, um Verzug oder Einfallstellen zu minimieren. Die Optimierung des Werkzeuglayouts führt zu besserer Teilekonsistenz und schnelleren Zykluszeiten.

Teilegeometrie und Wandstärke

Teilegeometrie, insbesondere Wandstärke, spielt eine wichtige Rolle beim Füllen und Abkühlen der Form. Dicke Abschnitte kühlen langsamer ab als dünne, was zu Verformungen, Schrumpfungen oder Einfallstellen führen kann.

Die Moldflow-Analyse zeigt Bereiche auf, in denen die Wandstärke angepasst werden sollte, um eine bessere Füllung oder geringere Spannungen zu gewährleisten. Die Verwendung einer möglichst gleichmäßigen Wandstärke verhindert Defekte und verbessert die Festigkeit.

Scharfe Ecken, tiefe Rippen oder plötzliche Wandstärkenübergänge werden durch die Simulation für eine Neukonstruktion hervorgehoben. Die Anpassung dieser Merkmale verbessert den Harzfluss und reduziert den Produktionsausschuss. Einfache Formen mit gleichmäßiger Dicke sorgen für stabiles und effizientes Formen.

Lösungen zur Gateplatzierung und Entlüftung

Die Platzierung des Angusses bestimmt, wie das geschmolzene Material in die Kavität gelangt. Eine ungünstige Position oder Größe des Angusses kann zu unzureichenden Spritzergebnissen, Lufteinschlüssen oder einer ungleichmäßigen Füllung führen.

Simulationstools empfehlen Angusspositionen, die einen gleichmäßigen, ausgeglichenen Durchfluss ohne hohen Druck ermöglichen. Seiten-, Kanten- oder Stiftanguss werden virtuell getestet, bevor physische Formen hergestellt werden. Die richtige Angussgröße vermeidet außerdem Strahlen oder Schweißnähte, die das Erscheinungsbild des Teils beeinträchtigen.

Die Entlüftung ist entscheidend für den Luftaustritt. Die Mold-Flow-Analyse identifiziert Bereiche, in denen sich Luft ansammeln kann, und schlägt entsprechende Entlüftungsöffnungen vor. Eine ordnungsgemäße Entlüftung spart Zeit, da weniger Werkzeugnacharbeit erforderlich ist, und trägt zur Erhaltung der Oberflächenqualität optisch ansprechender Teile bei.

Materialauswahl und Eigenschaften

Die Wahl des Harzes hat großen Einfluss auf den Spritzgussprozess. Verschiedene Materialien wie ABS oder PC weisen unterschiedliche Fließ- und Abkühlverhalten auf.

Die Mold-Flow-Analyse vergleicht, wie Thermoplaste Formen füllen und deckt so Problemstellen vor Produktionsbeginn auf. Eigenschaften wie Schmelztemperatur, Viskosität und Schrumpfrate werden untersucht, um sicherzustellen, dass das Material sowohl den Design- als auch den Funktionsanforderungen entspricht.

Simulationen helfen Herstellern, verschiedene Materialien virtuell zu testen und so Fehler und Materialverschwendung zu reduzieren. Durch die Wahl des richtigen Harzes und das Verständnis seiner Fließeigenschaften senken Ingenieure die Fehlerquote und verbessern die Lebensdauer von Bauteilen und Formen.

Implementierung der Mold-Flow-Analyse in der Fertigung

Die Mold Flow Analysis (MFA) verbessert die Teilequalität, reduziert Defekte und senkt die Fertigungskosten. Mit dem richtigen Ansatz und den richtigen Werkzeugen unterstützt MFA Teams dabei, bessere Entscheidungen über Produktdesign und Werkzeugherstellung zu treffen.

Integration von MFA in DFM- und Werkzeugprozesse

Die Integration von MFA in die Konstruktionsplanung (DFM) ermöglicht es Ingenieuren, Füllmuster vorherzusagen, mögliche Problemstellen zu erkennen und Überfüllungen zu minimieren. Eine frühzeitige Simulation unterstützt fundierte Entscheidungen über Angusspositionen und Wandstärken vor dem Stahlschneiden.

Die Zusammenarbeit zwischen Konstruktionsteams und Werkzeugingenieuren ist unerlässlich. Der Austausch von Simulationsergebnissen führt zu praktischen Änderungen im Formendesign, beispielsweise zur Anpassung von Entformungsschrägen, der Platzierung von Entlüftungsöffnungen oder Kühlkanälen. Dieser frühzeitige Aufwand trägt dazu bei, das Risiko von Problemen wie Verzug oder Hohlräumen bei späteren Formversuchen zu verringern.

Simulationssoftware und Analyse-Workflow

Software wie Moldflow und Moldex3D ermöglichen detaillierte Spritzguss Simulationen. Benutzer importieren die Teilegeometrie, wählen Materialdaten wie Wärmeleitfähigkeit und Viskosität aus und richten Prozessbedingungen wie Temperatur und Druck ein.

Ein typischer Arbeitsablauf beginnt mit der Simulation des plastischen Fließens. Ingenieure analysieren Bereiche, die anfällig für Druckabfall, Kurzschlüsse oder Bindenähte sind. Anschließend wird die Abkühlphase simuliert, um Abkühlzeit, Temperaturgradienten und mögliche Hotspots abzuschätzen.

Reduzierung der Vorlaufzeit und Zykluszeit

MFA ermöglicht Fertigungsteams die Simulation mehrerer Designalternativen ohne physische Tests. Durch die frühzeitige Erkennung und Behebung von Problemen reduzieren sie die Anzahl der erforderlichen Formiterationen.

Eine schnelle Analyse der Kühlanordnungen trägt zur Verkürzung der Kühlzeit bei, die oft den größten Teil der Zykluszeit ausmacht. Das Verständnis der Wärmeleitfähigkeit und die Optimierung der Kühlmittelwege führen zu einer gleichmäßigeren Kühlung und weniger Verformungen.

Durch die Lösung von Problemen in der virtuellen Phase können Teams die Vorlaufzeit für neue Werkzeuge verkürzen. Die Produktion kann zudem schneller beginnen, da es weniger Unterbrechungen durch Werkzeuganpassungen oder unerwartete Defekte gibt.

Häufig gestellte Fragen

Wie lässt sich Software zur Formflussanalyse in CAD-Programme wie SolidWorks oder ANSYS integrieren?

Viele Moldflow-Analyseprogramme ermöglichen den direkten Import von CAD-Dateien aus SolidWorks und ANSYS. Einige nutzen Plug-ins oder integrierte Add-ins, damit Ingenieure Simulationen in ihrer CAD-Umgebung durchführen können.

Durch diese Integration werden Konstruktionsänderungen im CAD-Modell schnell in der Analysesoftware aktualisiert. Dies spart Zeit und reduziert Fehler im Konstruktions- und Simulationsprozess.

Welche Funktionen zeichnen die beste Software zur Formflussanalyse in der Branche aus?

Führende Software umfasst in der Regel erweiterte Simulationstools wie Fließfrontverfolgung, Kühlungsanalyse und Verzugsvorhersage. Sie unterstützt eine breite Palette von Kunststoffmaterialien und bietet eine detaillierte Ergebnisvisualisierung, beispielsweise in Form von Druckkarten und Temperaturdiagrammen.

Weitere hilfreiche Funktionen sind die automatische Netzgenerierung, die Unterstützung von Mehrkavitätenformen und die einfache Berichterstellung. Einige Programme lassen sich zudem mit Unternehmensdatenbanken für das Material- und Projektmanagement verbinden.

Gibt es für kleinere Projekte praktikable kostenlose Alternativen zu kommerzieller Software zur Formflussanalyse?

Einige kostenlose oder Open-Source-Programme bieten grundlegende Formflusssimulationen. Diese Tools können für Studierende oder kleine Projekte nützlich sein, die keine detaillierten Ergebnisse benötigen. Allerdings fehlen kostenloser Software oft erweiterte Analysefunktionen, Benutzersupport und regelmäßige Updates.

Für Benutzer, die an komplexen Teilen arbeiten oder hohe Genauigkeit erfordern, ist kommerzielle Software möglicherweise besser geeignet. Für einfache Aufgaben oder Lernzwecke reichen kostenlose Optionen möglicherweise aus.