Entre los diversos materiales utilizados en la fundición a presión, el magnesio y el aluminio destacan por sus propiedades y ventajas únicas. Ambos metales ofrecen ventajas diferenciadas que se adaptan a diferentes aplicaciones en diferentes industrias.

Este artículo explora las diferencias clave entre el magnesio y el aluminio en el contexto de la fundición a presión, examinando sus propiedades mecánicas, consideraciones de peso, implicaciones de costos y aplicaciones específicas.

Al comprender las fortalezas y limitaciones de cada material, los fabricantes pueden tomar decisiones informadas que optimicen el rendimiento, reduzcan los costos y mejoren el diseño del producto en sus respectivos campos.

Importancia de la selección de materiales en la fundición a presión

Al elegir materiales para la fundición a presión, es fundamental considerar varios factores. El material adecuado puede influir en la calidad, el coste y el rendimiento del proyecto.

En términos generales, hay tres perspectivas que se deben considerar en la fundición a presión: densidad, maquinabilidad, estabilidad y resistencia.

Densidad

La densidad es crucial en la fundición a presión. Afecta directamente el peso del producto final, lo cual es crucial en industrias como la automotriz y la aeroespacial, donde la reducción de peso es una prioridad, ya que los materiales de menor densidad pueden mejorar el consumo de combustible en los vehículos y el rendimiento en diversas aplicaciones.

maquinabilidad

La maquinabilidad influye en la facilidad y el coste de las operaciones posteriores a la fundición, como el taladrado, el fresado o el roscado. Una mejor maquinabilidad puede reducir el tiempo de producción y el desgaste de las herramientas, lo que se traduce en ahorros en la fabricación.

Estabilidad y fuerza

La estabilidad y la resistencia son esenciales porque determinan las propiedades mecánicas y el rendimiento del producto final e influyen en la durabilidad, confiabilidad e idoneidad del producto para aplicaciones específicas.

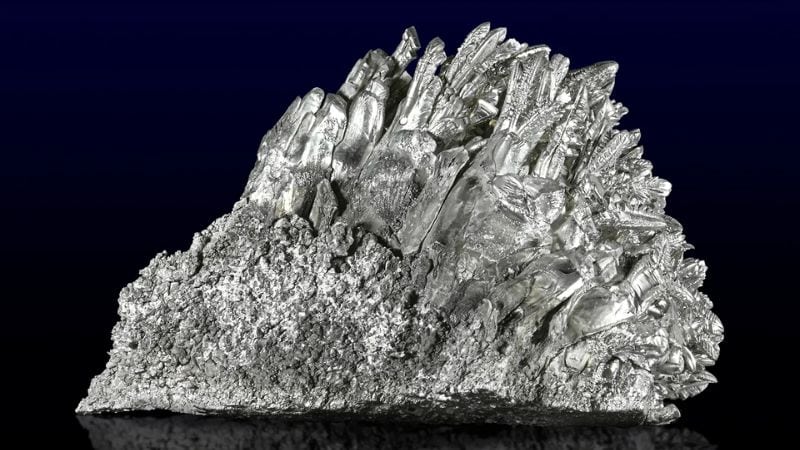

¿Qué es el magnesio?

Magnesio Es el metal estructural más ligero y se utiliza a menudo en aplicaciones donde la reducción de peso es crucial. Presenta una densidad de aproximadamente 1.74 g/cm³.

Propiedades de la aleación de magnesio

Las aleaciones de magnesio son famosas por su bajo peso y su alta relación resistencia-peso. Estas aleaciones son aproximadamente un tercio más ligeras que las de aluminio.

Las aleaciones de magnesio también son buenos conductores térmicos. Su punto de fusión ronda los 650 °C (1,202 °F), inferior al del aluminio. Esto las hace adecuadas para ciertas aplicaciones térmicas.

En términos de resistencia a la corrosiónLas aleaciones de magnesio suelen considerarse inferiores a las de aluminio. Se corroen con mayor facilidad, especialmente en ambientes salinos o húmedos. Por lo general, se aplican recubrimientos protectores a las piezas de magnesio para combatir este problema.

¿Qué es el aluminio?

Aluminio Es ligero y tiene una densidad aproximada de 2.7 g/cm³. Si bien no es tan ligero como el magnesio, es mucho más ligero que muchos otros metales como el acero.

Características de la aleación de aluminio

Las aleaciones de aluminio son conocidas por su excelente equilibrio entre resistencia, ligereza y resistencia a la corrosión. Con un punto de fusión de 660 °C (1,220 °F), estas aleaciones son versátiles para diversos usos. Se emplean ampliamente en las industrias aeroespacial, automotriz y de la construcción.

Las aleaciones de aluminio también presentan una alta conductividad eléctrica, lo que las hace útiles para aplicaciones eléctricas. En cuanto a la conductividad térmica, también presentan un buen rendimiento y se utilizan a menudo en disipadores de calor y otros sistemas de refrigeración.

La densidad de las aleaciones de aluminio es mayor que la de las de magnesio, pero sigue siendo baja. Esto facilita su conformado y procesamiento sin sacrificar significativamente el peso. Este equilibrio de atributos convierte a las aleaciones de aluminio en una opción popular en diversos campos.

Magnesio vs Aluminio: ¿Cómo elegir el adecuado?

Aquí tienes una tabla para que puedas comparar estos dos metales:

| Propiedad | Magnesio | Aluminio |

| Densidad | Más ligero (1.74 g/cm³): aproximadamente un 33 % más ligero que el aluminio | Más pesado (2.70 g/cm³): aproximadamente un tercio más pesado que el magnesio |

| Solidez | Buena relación resistencia-peso pero menor resistencia a la tracción | Mayor resistencia a la tracción y mejor estabilidad bajo tensión. |

| maquinabilidad | Más fácil de mecanizar, requiere menos presión de corte. | Buena maquinabilidad pero generalmente requiere más esfuerzo que el magnesio. |

| Acabado de la superficie | Acabado superficial superior; más suave que el aluminio. | Buen acabado superficial pero puede requerir procesamiento adicional. |

| Costo | Más caro debido a los costos de materia prima y procesamiento. | Generalmente más barato, con menores costes de producción. |

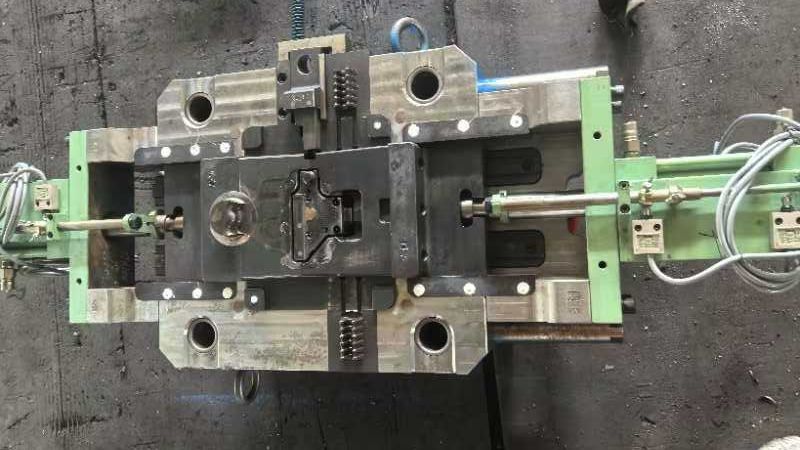

| Proceso de lanzamiento | Generalmente se utiliza fundición a presión en cámara caliente. | Generalmente se utiliza fundición a presión en cámara fría. |

| Resistencia a la Corrosión | Mala resistencia a la corrosión; requiere recubrimientos para protección. | Excelente resistencia a la corrosión |

| Conductividad Térmica | Mejor conductividad térmica | Buena conductividad térmica, pero inferior a la del magnesio. |

| Tiempo del ciclo de producción | Ciclos de fundición más cortos debido a una solidificación más rápida | Ciclos de fundición más largos en comparación con el magnesio |

| Precisión dimensional | Alta precisión y estabilidad dimensional | Alta estabilidad dimensional, adecuado para formas complejas. |

| Reactividad ambiental | Más reactivo; requiere recubrimientos protectores. | Menos reactivo a las condiciones ambientales |

| Aplicaciones | Ideal para piezas ligeras en automoción y electrónica. | Ampliamente utilizado en diversas industrias, incluidas la automotriz y la aeroespacial. |

¿Cuáles son las ventajas de la fundición a presión de magnesio?

La fundición a presión de magnesio ofrece varios beneficios que la convierten en una opción popular en diversas industrias.

- Relación fuerza-peso: El magnesio se destaca por su excelente relación resistencia-peso, lo que ayuda en aplicaciones donde la reducción de peso es crucial.

- Buena castabilidadLas aleaciones de magnesio tienen una gran fluidez, lo que permite fundir fácilmente características intrincadas y paredes delgadas.

- Excelentes propiedades de blindaje EMI/RFI:El magnesio proporciona un buen blindaje contra interferencias electromagnéticas y de radiofrecuencia, lo que lo hace ideal para componentes electrónicos.

- Rentabilidad: Si bien el magnesio puede costar más inicialmente, ofrece ahorros en otras áreas. Ciclos de fundición más rápidosEsto significa que la producción puede ser más rápida y las temperaturas de trabajo más bajas ayudan a prolongar la vida útil de la matriz. Herramientas de mecanizado de mayor duración Además, las velocidades de mecanizado más rápidas también contribuyen a la rentabilidad a lo largo del tiempo.

- Excelentes propiedades de amortiguación de vibraciones y ruido: Cuando se utilizan en productos, los componentes de magnesio pueden reducir vibraciones y ruidos no deseados.

- Alta precisión dimensional y estabilidad: Las aleaciones de magnesio tienen buena estabilidad térmica, lo que significa que mantienen bien su forma y dimensiones en condiciones de temperatura variables.

- Reciclabilidad total: Puede fundirse y reutilizarse varias veces sin pérdida significativa de propiedades.

¿Cuáles son las ventajas de la fundición a presión de aluminio?

La fundición a presión de aluminio ofrece muchos beneficios que la convierten en una opción popular en diversas industrias.

- Relación fuerza-peso: El aluminio tiene una excelente relación resistencia-peso. Esto significa que puede soportar cargas considerables sin añadir mucho peso.

- Rentabilidad:Menores costos de material y procesos de producción eficientes Ayuda a los fabricantes a ahorrar dinero. Además, las piezas de aluminio suelen requerir menos trabajo de acabado, lo que reduce aún más el tiempo y los costos de producción.

- Resistencia a la corrosión: El aluminio forma de forma natural una capa protectora de óxido que lo hace resistente a la corrosión. Esto es especialmente útil en entornos expuestos a la humedad y a productos químicos, lo que proporciona longevidad y durabilidad a las piezas fundidas a presión.

- Conductividad térmica: El aluminio tiene una buena conductividad térmica, lo que significa que disipa el calor eficientemente. Esto lo hace ideal para su uso en disipadores de calor, carcasas electrónicas y otras aplicaciones donde la gestión térmica es esencial.

Aplicaciones del aluminio fundido a presión y del magnesio

Tanto el magnesio como el aluminio se utilizan ampliamente en diversos sectores debido a sus propiedades únicas. Encuentran aplicaciones importantes en las industrias aeroespacial, automotriz, electrónica y de la construcción.

Usos aeroespaciales y automotrices

Aluminio Se utiliza ampliamente en la industria aeroespacial para construir estructuras de aeronaves.

- Componentes de aeronaves: Largueros de ala, marcos de fuselaje, piezas del tren de aterrizaje

- Partes del motor:Carcasas de turbinas, carcasas de compresores

- Componentes del satélite:Marcos estructurales, viviendas

- Partes del cohete:Tanques de combustible, componentes del motor

MagnesioPor otro lado, sus propiedades ligeras lo hacen valioso para aplicaciones aeroespaciales.

- Componentes de aeronaves

- Componentes de satélite

- Partes de misiles

En el automotor industria, aluminio Encuentra aplicaciones en paneles de carrocería y componentes de motor, debido a su durabilidad y maquinabilidad.

- Componentes del motor:Culatas, bloques de motor, cajas de transmisión

- Partes estructurales:Componentes del chasis, piezas de suspensión

- Partes del cuerpo:Marcos de puertas, llantas, refuerzos de parachoques

- Componentes interiores:Volantes, marcos de asientos, estructuras del panel de instrumentos

Magnesio, aunque es menos común, está ganando terreno para aplicaciones estructurales debido a su peso ligero y su capacidad para reducir la masa total del vehículo.

Fundiciones de magnesio Se utilizan comúnmente en aplicaciones automotrices, que incluyen:

- Bloques de motor:Los bloques de motor de magnesio pueden ser hasta un 50% más livianos que los bloques de hierro fundido tradicionales, lo que mejora la eficiencia del combustible.

- Casos de transmisión:El bajo peso del magnesio y su excelente conductividad térmica lo hacen ideal para carcasas de transmisión.

- Volantes:Las propiedades de alta resistencia y amortiguación de vibraciones del magnesio ayudan a reducir la fatiga del conductor.

- Estructuras del panel de instrumentos

- Estructuras de asientos

- Paneles interiores de puertas

Electrónica y productos de consumo

Aluminio Se utiliza en la fabricación de disipadores de calor y radiadores, esenciales para refrigerar dispositivos electrónicos. El aluminio se encuentra frecuentemente en portátiles debido a su buena transferencia de calor y robustez.

- Carcasas para portátiles, smartphones, tablets

- Disipadores de calor para procesadores y otros componentes electrónicos

- Cajas para equipos de redes y telecomunicaciones

- Bastidores y chasis para servidores y hardware de centros de datos

Magnesio hace que sus dispositivos no solo sean más livianos sino que también gestionen mejor el calor.

El sector de la electrónica utiliza piezas fundidas a presión de magnesio para:

- Marcos para portátiles:El magnesio permite diseños de portátiles más delgados y livianos.

- Marcos para teléfonos móviles: El magnesio permite diseños de teléfonos inteligentes más delgados manteniendo al mismo tiempo su resistencia.

- Cuerpos de cámara:El magnesio proporciona resistencia y amortiguación de vibraciones a las carcasas de las cámaras.

- Cajas electrónicas:El magnesio ofrece excelentes propiedades de protección EMI/RFI.

Aplicaciones industriales y de construcción

En entornos industriales, aluminio Se prefiere por su alta resistencia y resistencia a la corrosión, lo que lo hace ideal para maquinaria y equipos de servicio pesado. También se utiliza en la construcción para aplicaciones estructurales como andamios y estructuras de edificios.

Magnesio Ofrece una excelente maquinabilidad y se utiliza en aplicaciones industriales donde la reducción de peso es crucial. Sin embargo, su uso en la construcción es menos común.

Consideraciones sobre la fabricación de aluminio y magnesio

Maquinabilidad y Formabilidad

Descubrirá que el magnesio es más fácil de cortar y moldear. Genera menos calor durante el mecanizado, lo que reduce el desgaste de las herramientas. El aluminio, en particular la aleación 6061, también ofrece buena maquinabilidad, pero podría requerir equipos más robustos debido a su mayor densidad.

Las aleaciones de aluminio suelen ser más adecuadas para procesos de conformado como el doblado y el estampado debido a su mayor ductilidad. El magnesio puede ser más frágil y propenso a agrietarse durante estos procesos.

Técnicas de soldadura y unión

En cuanto a la soldadura, las aleaciones de aluminio como el 6061 son más tolerantes. Se pueden utilizar técnicas de soldadura comunes como TIG y MIG. El aluminio requiere atención para evitar problemas como la porosidad, pero generalmente es más fácil de soldar que el magnesio.

El magnesio, por otro lado, tiene requisitos específicos. Es altamente inflamable en polvo o en virutas finas. Sería útil contar con técnicas y precauciones de soldadura especializadas. El uso de gases inertes puede ayudar a prevenir la ignición, pero el proceso en general puede ser más complejo y costoso.

Preguntas Frecuentes

¿Existe una diferencia de costo significativa entre los materiales de magnesio y aluminio?

Sí, existe una diferencia de costo. El aluminio suele ser más rentable y está ampliamente disponible en comparación con el magnesio. El mayor costo del magnesio se debe a su complejo proceso de extracción y refinamiento. Dependiendo de su presupuesto y necesidades, esta diferencia de costo podría ser un factor crítico.

¿Puede explicar las ventajas de utilizar magnesio sobre aluminio para productos desodorantes?

Los desodorantes a base de magnesio generalmente se consideran más respetuosos con la piel y menos propensos a causar irritación que los de aluminio. El magnesio neutraliza el olor sin obstruir los poros, mientras que los compuestos de aluminio actúan obstruyendo temporalmente las glándulas sudoríparas. Esto convierte al magnesio en la opción preferida para personas con piel sensible o quienes buscan desodorantes naturales.