¿Qué es el aluminio fundido?

El aluminio es un metal versátil que se utiliza en diversas industrias, desde la automotriz y la aeroespacial hasta la construcción y los bienes de consumo. Su ligereza, su fuerza y su resistencia a la corrosión lo convierten en una opción atractiva para numerosas aplicaciones.

Sin embargo, el aluminio fundido se destaca por sus propiedades únicas y su proceso de fabricación, que permiten la creación de formas complejas y características de rendimiento mejoradas.

En esta completa publicación de blog, exploraremos las propiedades del aluminio fundido, las diferencias entre el aluminio fundido y el aluminio normal, y sus aplicaciones comunes en diversas industrias.

¿Cuáles son los diferentes tipos de procesos de fundición de aluminio?

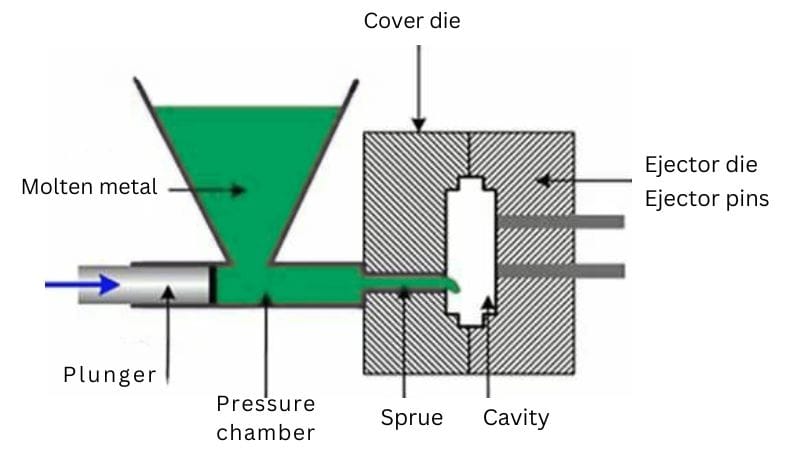

1. Fundición a presión

La fundición a presión es un proceso de fundición a alta presión que implica la inyección de aluminio fundido en un molde de acero (matriz) a altas velocidades, creando piezas detalladas y precisas con superficies lisas.

La fundición a presión es adecuada para producir grandes volúmenes de piezas pequeñas y medianas con tolerancias estrictas, lo que la convierte en una opción popular para las industrias automovilística, electrónica y de bienes de consumo.

2Fundición en molde permanente

También conocido como fundición por gravedad, este proceso utiliza un molde de metal reutilizable para dar forma al aluminio fundido. El molde suele estar hecho de acero y consta de dos mitades unidas mediante abrazaderas.

La fundición en molde permanente es adecuada para producir piezas de tamaño mediano a grande con buen acabado y precisión dimensional, como ruedas de automóviles, culatas de cilindros y componentes de máquinas herramienta.

3Fundición en molde de concha

El moldeo en concha implica la creación de un molde delgado con forma de concha utilizando una mezcla de arena y un aglutinante de resina termoendurecible. La mezcla de arena se compacta alrededor de un patrón de metal calentado, lo que hace que la resina se endurezca y forme una concha rígida.

La fundición en molde es adecuada para producir piezas de tamaño pequeño a mediano con buen acabado y precisión dimensional, como cuerpos de válvulas, impulsores y engranajes.

4. Fundición con espuma perdida

La fundición con espuma perdida utiliza un patrón de espuma de poliestireno para crear el molde, que luego se vaporiza cuando se vierte aluminio fundido. Permite la producción de piezas complejas con características internas intrincadas, como colectores de motor, culatas de cilindros y cárteres de aceite.

5. Arena Fundición

La fundición en arena es una técnica tradicional y adaptable para crear moldes mediante la compactación de arena alrededor de un patrón que refleja la forma final del objeto. La fundición en arena es ideal para producir piezas grandes y complejas con detalles intrincados, como bloques de motor, carcasas de bombas y componentes de equipos industriales.

6. Fundición a presión al vacío

La fundición a presión al vacío tiene como objetivo evacuar el aire de la cavidad de la matriz antes de inyectar el aluminio fundido, reduciendo la porosidad y mejorando las propiedades mecánicas. Es especialmente útil para producir piezas con paredes delgadas y geometrías complejas, como carcasas electrónicas, disipadores de calor y componentes de dispositivos médicos.

7. Fundición de precisión

La fundición a la cera perdida, también conocida como fundición a la cera perdida, emplea un patrón de cera desechable para crear un molde de cerámica, que es capaz de producir piezas con un excelente acabado superficial, tolerancias estrictas y detalles intrincados. Es adecuada para aplicaciones aeroespaciales, médicas y de joyería.

8. Fundición de moldes cerámicos

La fundición en moldes cerámicos es similar a la fundición a la cera perdida, pero utiliza un molde cerámico en lugar de un modelo de cera. La fundición en moldes cerámicos ofrece resistencia a altas temperaturas, excelente acabado superficial y la capacidad de producir formas complejas, lo que la hace adecuada para aplicaciones de alto rendimiento en las industrias aeroespacial y automotriz.

Aluminio fundido vs. aluminio

Si bien el aluminio fundido y el aluminio común se derivan del mismo metal base, tienen diferencias marcadas en sus propiedades, procesos de fabricación y aplicaciones. Comprender estas diferencias es fundamental para decidir qué material utilizar para un proyecto o producto específico.

- Composición:

El aluminio fundido suele contener un porcentaje mayor de elementos de aleación, como silicio, magnesio o cobre, en comparación con el aluminio normal. Estos aditivos se introducen durante el proceso de fundición para mejorar la capacidad de fundición, la resistencia y otras propiedades deseables del metal.

Por otro lado, el aluminio regular puede tener menores cantidades de elementos de aleación o ser relativamente puro, dependiendo de su uso previsto.

- Proceso de fabricación:

La principal diferencia entre el aluminio fundido y el aluminio normal radica en sus procesos de fabricación. El aluminio fundido se produce vertiendo aluminio fundido en un molde, dejándolo enfriar y solidificarse.

Este proceso permite crear formas complejas y diseños intrincados que serían difíciles o imposibles de lograr mediante otros métodos de fabricación. El aluminio común, en cambio, se moldea normalmente mediante procesos como la extrusión, el laminado o el forjado, que implican aplicar presión al metal para crear la forma deseada.

- Resistencia y durabilidad:

El aluminio fundido generalmente presenta mayor resistencia y rigidez en comparación con el aluminio común. El proceso de fundición y la presencia de elementos de aleación contribuyen a mejorar las propiedades mecánicas del aluminio fundido.

Esto lo convierte en una opción ideal para aplicaciones que requieren integridad estructural y durabilidad, como componentes automotrices, equipos industriales y piezas aeroespaciales. El aluminio común, si bien es resistente y liviano, puede no ofrecer el mismo nivel de resistencia y rigidez que el aluminio fundido.

- Resistencia a la corrosión:

Tanto el aluminio fundido como el aluminio normal ofrecen una excelente resistencia a la corrosión, lo que los hace adecuados para su uso en entornos hostiles. Sin embargo, el aluminio fundido suele demostrar una resistencia a la corrosión superior, especialmente cuando se alea con elementos como el silicio o el magnesio.

La resistencia mejorada a la corrosión del aluminio fundido es particularmente valiosa en aplicaciones donde el metal está expuesto a la humedad, sal u otras sustancias corrosivas.

- Costo:

El coste del aluminio fundido suele ser superior al del aluminio normal. El propio proceso de fundición, junto con los elementos de aleación adicionales utilizados, contribuye a aumentar el coste. Sin embargo, el mayor coste del aluminio fundido suele justificarse por sus propiedades mejoradas, como la resistencia, la durabilidad y la resistencia a la corrosión.

Además, la capacidad de crear formas complejas a través de la fundición puede reducir la necesidad de posprocesamiento, compensando algunas de las diferencias de costo iniciales.

- Aplicaciones:

El aluminio fundido se utiliza ampliamente en industrias como la automotriz, la aeroespacial, la fabricación y la construcción. Su capacidad para moldearse en formas complejas, combinada con su resistencia y su ligereza, lo hacen ideal para producir componentes como piezas de motor, llantas, elementos estructurales y piezas decorativas.

Por otro lado, el aluminio regular se utiliza más comúnmente en aplicaciones donde se priorizan las formas simples y los costos más bajos, como en envases, cableado eléctrico y bienes de consumo.

Aplicaciones comunes del aluminio fundido:

- Industria médica: instrumentos quirúrgicos, carcasas de dispositivos médicos y equipos de rehabilitación.

- Industria Automotriz: Partes de motores, componentes de transmisión, llantas, piezas de suspensión y elementos estructurales.

- Industria culinaria: Artículos de cocina, utensilios para hornear y utensilios de cocina.

- Industria aeroespacial: Piezas del sistema de combustible, componentes hidráulicos, elementos estructurales y componentes del tren de aterrizaje.

- Industria electrónica: disipadores de calor, carcasas electrónicas y envolventes para diversos dispositivos.

- Equipos industriales: Carcasas de bombas, cuerpos de válvulas, engranajes y componentes de máquinas herramientas.

- Edificación y Construcción: Elementos arquitectónicos, marcos de ventanas y componentes decorativos.

- Bienes de consumo: Partes de muebles, equipos deportivos y electrodomésticos.

El aluminio fundido es un material versátil y valioso que ofrece propiedades únicas en comparación con el aluminio común. Gracias a su fuerza, resistencia a la corrosión, flexibilidad de diseño y ligereza, el aluminio fundido se utiliza en diversas industrias, desde la automotriz y la aeroespacial hasta la médica y la culinaria.

Los diferentes procesos de fundición disponibles, como la fundición a presión, la fundición en arena y la fundición de precisión, permiten la producción de piezas con propiedades y geometrías específicas, atendiendo a las diversas necesidades de diversas aplicaciones.

Al comprender las propiedades, los tipos de fundición de aluminio y las aplicaciones comunes del aluminio fundido, los fabricantes pueden tomar decisiones informadas al seleccionar materiales para sus proyectos, garantizando un rendimiento óptimo, rentabilidad y calidad del producto.

A medida que la tecnología avanza y se desarrollan nuevas aleaciones, es probable que las aplicaciones potenciales del aluminio fundido se expandan aún más, consolidando su posición como un material crucial en la fabricación moderna.